Copyright ? 2017-2022 深圳市鑫創盟機電技術有限公司 All Rights Reserved.

粵ICP備16099238號

cnc是計算機系統控制數控車床的通稱,是一種由系統控制的智能化數控車床。該操控系統可以邏輯性地解決具備操控代碼或其它標志命令要求的程序流程,根據電腦將其譯碼器,進而使設備執行規定好啦的姿勢,根據數控刀片鉆削將毛胚料加工成原材料制成品零件。

cnc優點和缺點

cnc數控機床加工有以下優勢:

①很多降低工作服總數,加工樣子比較復雜的零件不用繁雜的工作服。如要更改零件的形態和規格,只要改動零件加工程序流程,適用新品研發和改形。

②加工品質平穩,加工高精度。

③多種類、小大批量生產情形下工作效率較高,能降低生產現場管理、數控車床調節和工藝檢測的時間,并且因為應用鉆削量而降低了鉆削時間。

④可加工基本辦法難以加工的復雜性面,乃至能加工一些難以測量的加工位置。

數控機床加工的不足之處是機械設備成本價格昂貴,規定實際操作工作人員、維修人員具備較高質量。

手板模型加工常見加工工藝CNC加工

工藝關鍵點

數控車床加工加工工藝與一般數控車床加工加工工藝在正常情況下基本一致,但數控機床加工的整個過程是系統自動實現的,因此有自身特性:

1、工藝流程的內容繁雜

這也是因為數控車床比一般數控車床價錢貴,若只加工簡易工藝流程在政治上不劃算,因此在數控車床上通常分配較比較復雜的工藝流程,乃至在一般數控車床上很困難的工藝流程。

2、工序的計劃更加詳細

這是由于在一般數控車床的加工加工工藝中無須考慮到的問題,如工藝流程內工序的分配、對數控刀點、換刀點及加工線路的確認等問題,在定編數控車床加工加工工藝時卻不可忽視。

3、借助程序流程進行全部技術全過程。

4、數控設備加工程序流程是數控車床的指令性文檔。

5、數控車床可控于系統命令,加工的整個過程全是嚴格按照命令全自動實現的。

6、數控設備加工程序流程不僅僅包含零件的加工工藝全過程,并且還包含了進行加工工藝過程所必不可少的技術主要參數,如刀具耐用、走刀線路、數控刀片規格序號及其數控車床的活動全過程。

7、數控機床加工高效率,加工高精度,勞動效率低,對不一樣產品工件適應力強。

運用范疇

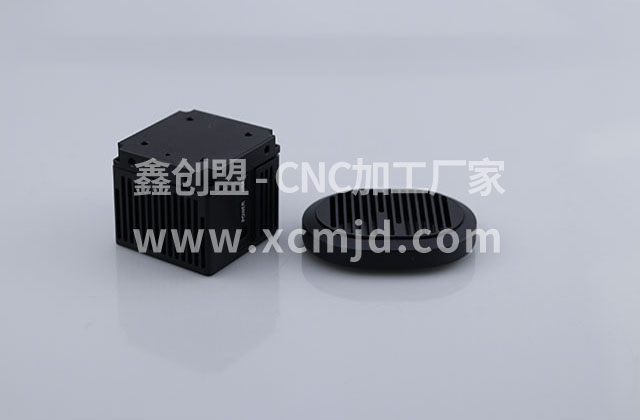

(1)殼體類零件

箱體類零件一般就是指具備好幾個孔系,內部結構有凹模,在長、寬、高方位有一定百分比的零件。這類零件在數控車床、車輛、飛機場等領域較多,例如,車輛的發動機油底殼,變速器體,數控車床的臥室床箱、軸端.柴油發動機發動機缸體,齒輪油泵外殼等。殼體類零件一般都必須開展孔系、輪廊、平面圖的多工序加工,尺寸公差規定尤其是尺寸公差規定比較嚴苛.通常通過銑、錘、鉆、擴、鉸、飽、攻外螺紋等工藝流程.應用的數控刀片、工作服較多,在一般數控車床上需多次夾裝、找正,精確測量頻次多,造成加工工藝繁雜,加工時間長,成本相對高,更主要的是精密度無法確保.這種零件在加工核心上加工,一次夾裝可以進行一般數控車床60~95%的步驟內容,零件各類精密度一致性好,質夏平穩,與此同時可減少生產周期,降低產品成本。當加工工序較多,操作臺需多次轉動視角才可以進行的零件,一般采用立式加工核心.當加工的工序較少,且跨度并不大時,可選立柱式加工核心,從一端開展加工。

(2)繁雜斜面

同數控機床一樣,加工核心也合適加工繁雜斜面,如飛機場、車輛零件型面、離心葉輪、飛機螺旋槳、各種各樣斜面成形模貝等。就加工的概率來講,在沒有發生加工過切或加工盲點時,繁雜內斜面一般可以選用轉向機車刀開展三坐標連動加工,加工高精度,但高效率較低.假如產品工件存有加工過切或加工盲點,如總體離心葉輪等,就需要考慮到選用四座標或五坐標連動的數控車床。只是加工繁雜斜面時并無法充分發揮加工核心全自動換刀的優點,由于繁雜斜面的加工一般通過粗銑、(半)精銑、清根等流程.常用的數控刀片較少,尤其是像模貝一類的散件加工。

(3)異型件

異形件是外觀設計不規范的零件,大部分必須開展點、線、面多工序混和加工,如支撐架、底座、樣本、靠模、支撐架等。異型件的剛度差,夾壓及鉆削形變無法操縱,加工精密度也無法確保。這時可充分運用加工核心工藝流程集中化的特性,選用科學合理的工藝技術對策,一次或2次夾裝,進行多道工藝過程或所有的加工內容,工作經驗表明,加工異型件時,樣子越繁雜,精密度標準越高,應用加工核心就越能展現其優點。

(4)盤、套、座體零件

含有健槽或切向孔,或內孔有遍布孔系及其有斜面的盤套或軸類零件零件,例如,含有法蘭盤聯軸器、含有健槽或方頭的軸類零件零件等:具備較多孔結構加工的座體零件,如各種各樣電機蓋等。

以上是《電機殼cnc加工介紹》的介紹,原文鏈接:http://m.netg3.cn/djkskjg/7499.html